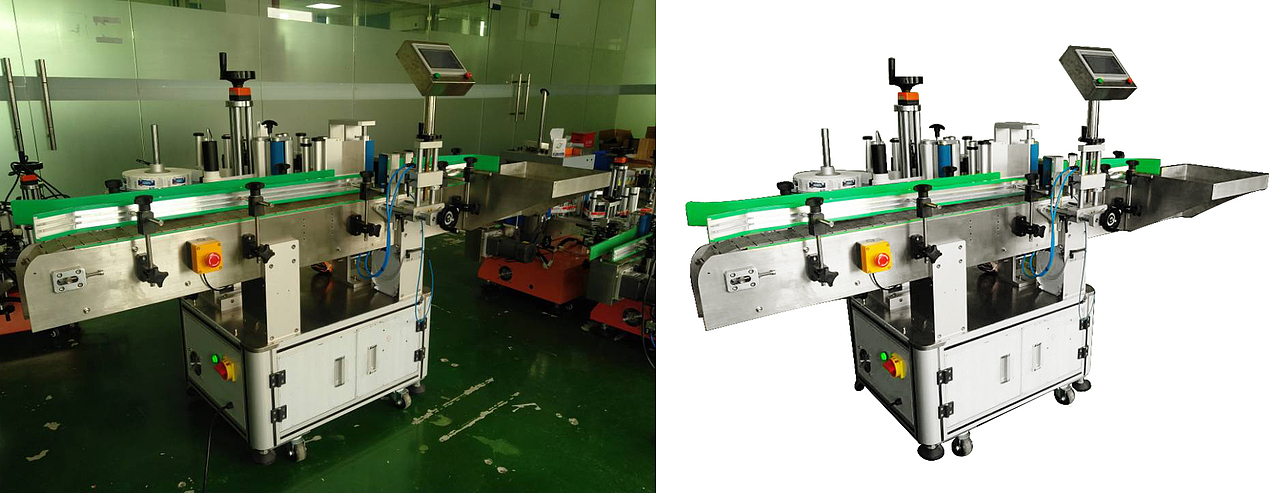

贴标机的主要组成结构与工作原理

贴标机是现代自动化生产线上的关键设备之一,广泛应用于食品、饮料、制药、日化、电子等众多行业,用于在产品或包装容器上自动、精确地粘贴标签。一台高效、稳定的贴标机,其性能优劣直接取决于其内部各个组成结构的精密配合与协同工作。

一、 核心组成结构

一台典型的自动贴标机,无论是平面贴标、圆瓶贴标还是侧面贴标,通常由以下几个核心部分组成:

1. 放卷与收卷机构

这是标签带的动力源头与终点。

- 放卷机构:通常包括一个放卷轴和张力控制系统,用于承载和平稳释放成卷的标签材料(底纸与标签)。张力控制至关重要,它能确保标签在输送过程中保持恒定、适当的松紧度,避免标签起皱、断裂或输送不稳定。

- 收卷机构:负责回收剥离标签后的底纸(离型纸)。它通常由电机驱动,与贴标过程同步,保持底纸的持续、整齐回收。

2. 标签剥离与输送机构

这是实现精准贴标的关键环节。

- 剥离板(或剥离刀):一个设计精巧的金属板,边缘锋利。当标签带经过此处时,由于底纸的突然转向,粘性的标签会因自身挺度而从前端被“剥离”下来,并悬空等待粘贴。剥离板的角度和光滑度直接影响标签剥离的顺畅度和出标位置。

- 输送与纠偏装置:包括一系列导辊、张紧辊和标签传感器,用于引导标签带沿预定路径平稳运行。高端设备还配备自动纠偏系统,确保标签在卷材上的位置始终居中,保证贴标精度。

3. 产品输送与定位机构

负责将待贴标产品输送到准确的贴标工位。

- 输送带/链板:根据产品形状(如平板、圆瓶)选择不同的输送方式,由电机驱动,速度可调。

- 定位装置:如挡杆、分瓶器、伺服驱动的定位夹具等,确保每个产品到达贴标头下方时位置一致。对于圆瓶贴标,常配备旋转机构(如搓轮、海绵辊),在贴标时带动瓶子旋转,实现环绕贴标。

4. 贴标头与压合机构

执行最终的粘贴动作。

- 贴标头:核心执行部件。在接收到触发信号后,驱动机构(通常为伺服电机或步进电机)会控制贴标头(或其中的压标装置)做出伸出、按压、收回等动作,将已剥离的标签准确压贴到产品表面。其运动精度和响应速度决定了贴标的速度和位置精度。

- 压合机构(如抚标毛刷、海绵辊、压带):在标签初步粘贴后,进一步滚压或刷平标签,使其与产品表面完全贴合,排出空气,确保平整、无气泡、无褶皱。

5. 传感与控制系统

贴标机的“大脑”和“神经系统”。

- 传感器:主要包括:

- 标签传感器(电眼):检测标签之间的间隙(或定位标记),为控制系统提供出标信号,实现每张标签的精准控制。

- 产品检测传感器:检测产品是否到达贴标位置,触发贴标动作。常见的有光电传感器、光纤传感器等。

- 控制系统:通常以PLC(可编程逻辑控制器)或专用控制器为核心,接收来自各传感器的信号,经过逻辑运算后,精确控制电机(伺服/步进电机、输送电机)、气缸等执行元件的动作时序、速度与位置。现代贴标机大多配备人机交互界面(触摸屏),用于设置参数(如贴标位置、长度、速度)、监控状态和故障诊断。

6. 机架与防护结构

为所有内部组件提供稳固的支撑和安装基础,通常由坚固的金属型材构成。外部的防护罩或安全门能保护操作人员安全,并防止灰尘污染核心部件。

二、 工作流程简述

贴标机的工作是一个高度协同的循环过程:

- 上料与输送:产品由输送机构运载,经定位装置固定后到达贴标工位。

- 检测与触发:产品传感器检测到产品到位,发出信号给控制系统。

- 标签剥离与准备:控制系统命令驱动电机工作,拉动标签带前进。当标签传感器检测到一张标签到达剥离板边缘时,标签前端被剥离并悬停。

- 执行贴标:控制系统立即命令贴标头动作,将悬空的标签压贴到产品预定位置。

- 抚平与收卷:压合机构将标签抚平贴牢,同时收卷机构同步回收剥离后的底纸。

- 产品输出:完成贴标的产品被输送出设备,下一个产品进入,循环开始。

三、

贴标机的主要组成结构——放收卷机构、剥离输送机构、产品输送定位机构、贴标压合机构以及传感控制系统——共同构成了一个精密的自动化系统。各部分环环相扣,其设计合理性、制造精度和协调性直接决定了贴标机的贴标速度、精度、稳定性和适用范围。随着工业4.0的发展,贴标机正朝着更高速度、更高精度、更智能联网(如与MES系统对接)以及更灵活柔性的方向不断演进。

如若转载,请注明出处:http://www.s360c.com/product/66.html

更新时间:2026-02-25 09:26:19